【スタート】

2017年ベース界で国籍を問わず活躍するH氏とEVO(イーボ)の話から、これでベースを作ったら是非見せてよ!と請われ、2018年楽器フェア会場でEVO/TALBOブースに圧倒的ベース・パフォーマンスで多くのベースプレイヤーに勇気を与えるK氏が訪れ、TALBO BASSは無いですか?と問われ、EVOの先進性に触れ!ベースが見たい!と告げられました。

2019年某月、EVOギターの雑味の無い倍音から派生するベースサウンドをイメージする想いがピークに達する頃、メトロノームのリウさんからTALBO BASSのサブが新たに欲しいのですが・・・と告げられ!背中を押される思いで図面に向かう。

ギターよりも素が露呈するベースは、どこで着地するかを見定めないと自己主張の無い楽器になってしまう!エレキベースの偉大な尊師の一つJBに敬意を払い、更にアルミの先達TALBO BASS出現から33年後の2020年に覚醒したベースが目標です。

34インチ、24フレット、アクティブ/パッシブ切り替え、アルミ削り出しボディが必須コマンド!EVOギターで突きつけられた、アルミAC4B鋳造ボディのTALBOとA6061アルミ削り出しのEVOでは圧倒的に倍音構成が異なる事実!!

1950年代に音楽の変遷と共に、大きな音を出す楽隊の中でコントラバスからエレキベースへの流れがあり、FenderやGibson、Rickenbacker、GRETSCH、Hofner、Ampeg、Danelectro等盛隆を見せたベースに80年代SPECTERやWarwickに代表されるスタイリッシュでコンパクトなデザイン、採用するマテリアルは剛性のある重厚なものでベースサウンドを形成した!

その後Ken Smith、Fodera等エレベなのにコントラバス奏者が弾いても、頷かせる引き出しの大きなブランドの出現は、ベースもギターもラインで使用される時代の流れと共に、当然の摂理の様に押し寄せてきました。但し、奏者は当代きっての技巧者で、ピックでガンガン弾きまくる音楽ではなく、フュージョンというカテゴリーが多く貼られていました。

アルミ鋳造1ピースボディのTALBO BASSの礎は、’87スタートのマグネシウム1ピースのロストワックス鋳造ボディで、ブリッジがボディ一体型でサドルのみ可動式の斬新な仕様でした。レーシングカーのエンジン・ヘッドカバーに使用される事で認識していたマグネシウムは、最初の生産のみで、その後は1996年から始まるTALBO Secret FACTORYのスタートで見事な復活を遂げたTALBOギターから、TALBO BASSの復活論が発生するのは自然な流れでした。AC4Bアルミ鋳造ボディで見事復活を遂げ、現在は待機状態。

TALBO BASSの立ち上がりの速さとレンジの広さを更に昇華させ、現代のPC必須のミュージックシーンで納得のサウンドと、圧倒する形状を持って世に送り出したい!悶々とするイメージを形にして行きます。

【作図】

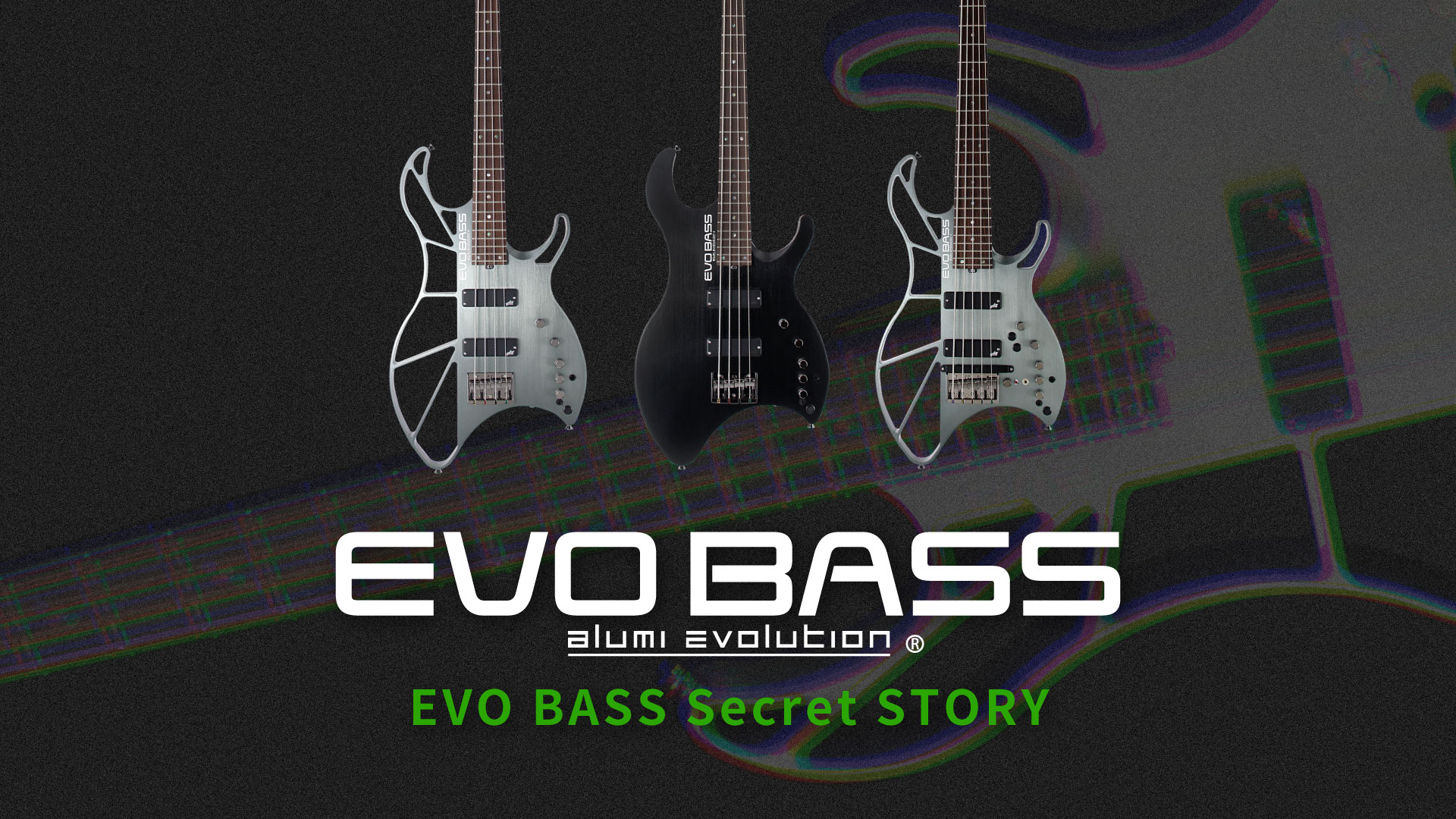

基本形状はEVO 0101Zの完成された美しさを基に描き始める。

図面を描き型紙を厚紙に貼り込み、切り抜き、想定されるロングスケールのネックに合わせてみると、シャープだけど小さい!

再度、サイズアップをして同じ作業を経て、まだ小さい!

3回目、更にサイズアップ!これかな?!

0101Zを何も考えずにスケールをベースに合わせると、概ね120%のサイズになります。

最初に思ったのは、大きすぎないか?

ベースのネックやパーツの重量も想定するとかなりの重量になりそう!?

でも座った時とストラップで下げた状態でのバランスは必須ですが、見た目の押し出し感も欲しい!テレビの音楽番組でバンドの出演を見ると、ベースはサイズが大きい方が良い!小柄なベーシストでも大きいベースはインパクトがあり、カッコイイ!これだ!と思った120%サイズでも平面ではなく厚さもなければ、抱えたニュアンスや最終判断ができません!建材で使用する30mmの発泡材を調達し、加工を致します。発泡材の最終モックアップをリウさんにも確認して貰い、OKを基に試作ボディ製造の為に数値を決めます。

拘ったもう一つの点は6点留めネックジョイント!ボディとネックの振幅の伝わり方は、材の剛性や質量で決まります。より一体化する為に6点留めを選択、30mmボディ厚では手が小さい方でもハイポジションに手が楽に届くので、デザインの自由度も演奏性を犠牲にしないで叶えられました。

この作業は文字にすると僅かですが、手作業でシャーペン、ハサミ、カッター、コピーのアナログ機材を駆使する為と、通常業務以外の時間での作業で掛かった時間は一番長かった!!!あるメーカーさんに試作前のモックアップ製作を問いましたら、はじめから木材で作る方が早く簡易との事・・・・・。設備と機材は重要ですね!

【パーツ・数値決定】

パーツサイズ、弦とボディの間隔等はネックポケット数値に絡みます。

ブリッジ位置もオクターブの正確性に繋がりますが、世のベースのブリッジ位置を計測するとモデルによって10[mm]程異なっていました。

これはPUのパワーの差によって弦の振幅に影響があり異なる様です。

基となったTALBO BASSもPU内部は2列のマグネットがあり、ハイパワーであることが判明、12フレットのオクターブピッチではシャープしており、搭載ブリッジ位置は机上の数値より後方でした。

ブリッジは高剛性なタイプでは出過ぎると想定して、亜鉛ダイキャスト、ブラスサドルのGotoh 404BOに決定!

搭載予定PUはJBタイプとしておりましたが、デザインをする中で全体のフォルムの未来型と、ヴィンテージ同様の形状では違和感を覚えました。直流抵抗、サウンドレンジからbartoliniとaguilarのSOAPBARタイプに決定。

サイズやビス位置をチェックすると、ほぼ同一に見えても1[mm]程異なる事が発覚!木材では何とかなる数値でもタップネジでは許されません。

PU搭載はアクロバティックな形状で装着を想定しており、更にアナログな方法で重量、サウンドを詰める事になりました。又、JBのPU位置も年代で異なり、師と仰ぐ年代をモチーフに致しました。

今回試作機製作にあたり、TALBO BASSやJBも解析していく中で、参考にするアルミ削り出しボディのベースは必須でした。偶然ギター製作時も参考にした’96製のAbel Axeのベースをチェック!軽量にする為にボディサイズを小さくしていましたが、25[mm]ボディ厚で、4.54[Kg]程の重量でパッシブJB PU×1で低域が出てきませんでした。鳴る部分が無い!これではだめだ!!EVOギター0101Zの放射状の骨組みと厚みは、サスティンとレンジに貢献していますので、ベースでの必須条件が見えて来ました!重量は演奏性、形状は鳴りに直結致します。

ギターでの骨格は5[mm]幅のところベースでは6[mm]に指定、ギターよりレンジが低い為5[mm]のままでは重厚な低域が生まれないと判断!ボディデザインがほぼ決定されてから、詳細な数値を記入した手描きの図面は、3次元のCADデータにして命が吹き込まれる!

想定重量をデザイナーに問いましたところ、2.5[Kg]との返答が参りました。 TALBO BASSのボディのみの重量は2.2[Kg]でしたので、300[g]重い想定です。

トータルでTALBO BASSは4.4[Kg]ですので、ペグ、PU、ブリッジ、ノブ総量で軽量化を図れば、近い重量が見えてきます。ペグはシャフトとギアがアルミ製で1個40[g]のGOTOH GB350を採用、通常のペグは1個60[g]程ですので、80[g]の軽減!!!

【試作ボディ製作】

6000番と呼ばれるA6061アルミニウムの塊を削り出す工業機械製品は、医療機器や特殊工作機器、航空機等に多く使用されていますが、ギターの開発当初に先ずサイズに驚かれました。

通常10[cm]程のものが多いですが、ギターサイズでは工作機器の関係で製作できる工場が限られる事と、国内の航空機、リニアモーターカー等ビジネスサイズが大きく、最先端の技術力を有する工場でEVOが製作されている事は、あまり知られていません。ギターでの切削時間は1台でほぼ1日を費やします。

ベースの切削時間はサイズが更に大きい為、2日程と伝えられました。コンマふた桁までの精度で製作されるボディは、ゆっくり削らなければなりません。

A6061アルミニウムを最先端技術で切削する。切子(細かい切れ端)が切削部分に入り込んで切削部分が傷が付かない為と刃先の損傷を防ぐ為に、水容性の切削油という削ると泡状になる特殊な油を吹きつけながら削ります。通常の切削状態は切削油で隠れますので視覚的に判る様に、デモンストレーション的に切削油を掛けずに一瞬の撮影です。

【骨格構造・高剛性ボディ】

ルシアーと呼称される木材を成型して楽器を作成する職人が、中指でノックをする様にボディとネックになる材料を叩いて、その倍音でマッチングを決めながら作成していく様は、木に命を吹き込むと表現できる感動的シーンです。

現代の楽器メーカーはそれを目視できる機材を使い、音を数値化して歴史を作った偉大な名機達を解析し、如何にクローンとなれたかを競う事や、新たな世界観を持って世に問う作品を産み出す事で邁進しています。

TALBOからEVOへの開発の過程で、アルミ素材での音を扱う素材で削り出しツールの優位性を認識し、試作での驚嘆から現在に至ります!

スピーカーの高級インシュレーター、ハンドメイド・エフェクトや高級オーディオアンプのシャーシー等、製作工程の難易度が高い為高価にならざるを得ないが、圧倒的に評価は高い。ボディ単体でコンコン!と叩くと、木材では成し得ない反応の速さとレンジの広さがあります。

但し、ギターやベースにした時に、ネックもアルミで作りたいと思いますが、80年代のKRAMERやOVATIONのアルミネック、近年のハンドクラフトブランドのボディ・ネックを1ピースで削り出したブランド等を見ると、高域が出過ぎたり、サスティンが長過ぎたりと、楽曲の中での立ち位置を理解しないと楽器としては成立が難しい事を実感!

やはり、組み上げて楽曲の中での判断は必須!

PUが音を拾う中で、ボディとネックの周波数特性とレンジやパーツの特性で全体が決まる。EVO BASS B0101Zでの放射状に配した骨格構造は、サスティンに貢献している。骨格の厚さを6[mm]として大きめな外周と共に低域の振幅も確保、空洞にならないボディ構造は内部での余分な残響が生まれず、雑味のないベースサウンドとなる。(Smaart V.8による周波数特性検証待機中!)演奏時にお腹が当たる部分と右腕の当たる部分は面取りをして柔らかなシェイプになっている。

【NECK】

剛性の高い選別されたメイプルネックのシェイプは、JBに敬意を払ったスリムなシェイプと24フレットのハイポジションまで、手の小さな方までラクラク届くネックジョイント!

・ペグはシャフトとギアがアルミ製で軽量なGOTOH GB350を採用!

・ストリングガイドはTALBO BASSの純正品を使用、DNAは拡散する!

・6点留めでもボディが30mmと薄いので、ハイポジションもラクラクです。

【PU】

アクティブ/パッシブ切り替え必須での選択PUとプリアンプはbartolini BC4C/NTMB,aguilar DCB D1/OPB-3TKを搭載してチェック!

ほぼ同一サイズのSoapbarタイプですがキャラクターが異なり、夫々ピックでグイグイ弾くのかグルーブたっぷりにピチカートするかで、好みが分かれるサウンドになりましたが、チェックしたベーシストが異口同音に発するのは、パッシブがいいね!との事。

EQでの音作り無限大ですが、パッシブでの高評価は最大限のほめ言葉!

【GK-KIT-BGオプション搭載】

シンセベースに負けないエレベを作ろうとしたコンセプトは、GK用ベースドライバーをオプション搭載可能としました。

ギターシンセサイザーでBASSモードでのレスポンスや、MIDIコンバーターからのMIDI音源を鳴らしたり、打ち込みでの優位性はEVOならではの機能です。

【組み込み・チェック】

スリムなJB仕様のネックサイズと、指板RはTALBO BASS同様300に指定!ギタースタイルをベースに拡張して、ヘッドデザインを決める。

ネックジョイントが6点留めでボディとの接着面積が大きくなり、24フレットでの通常の接着位置とは異なりヒール周りの形状を確認後、最終決定!

試作ボディは先行1台で進行、bartolini BC4C PUでNTMB+F 3Bamd EQプリアンプのセットで組み込みます。

結果EVO BASSは4.47[Kg]で完成!持った瞬間重く感じるのは剛性の高さからで、後日組み込んだ結果は70[g]の差だけでした!

早速メトロノーム・リウ氏にチェックをして貰う!ライブ・レコーディング・自宅での環境は全てラインなので判断は容易との事。弦高やPUのセッティングを色々チェックする中で、パッシブの良さに感嘆!

EQはかなり上げて使用される様で、スタジオでのチェックを経て、2019/12/31メトロノームのカウントダウンライブで使用!PAオペレーターの評価も良く、音像が明確なのでTALBO BASSの中域での干渉が無く、アンサンブルでのベースの際立ちが好評でした。

年が明けてAguilarプリアンプに換えてチェックをして、好みはbartoliniだと判断され再び戻して大小の現場でチェックを続け、bartoliniで驀進中!事情で無観客ライブ配信となった時に、PCからヘッドフォンで聞くと、ベースがグイグイ聞こえて来ました。奇しくも、ライブが出来ない情勢の中で、星野源さんの「うちで踊ろう」でベースをコラボしたyoutubeのサウンド(https://youtu.be/BzLUdysqxSE)が素でリアルなサウンドを確認できます。

又、3/14の『会然TREK 2K20▲03』2日目のZEPP TOKYOで、平沢進のEVO PHYTOELECTRONと共に、突如舞い降りたEVO BASS B0101Zに、会場のオーディエンスとその夜のSNS上では驚嘆と感動で騒然となりました。

CONTACTお問い合わせ